Dohányszárító berendezések műszaki megoldásai (II. rész)

2007.08.01. 7:17:00

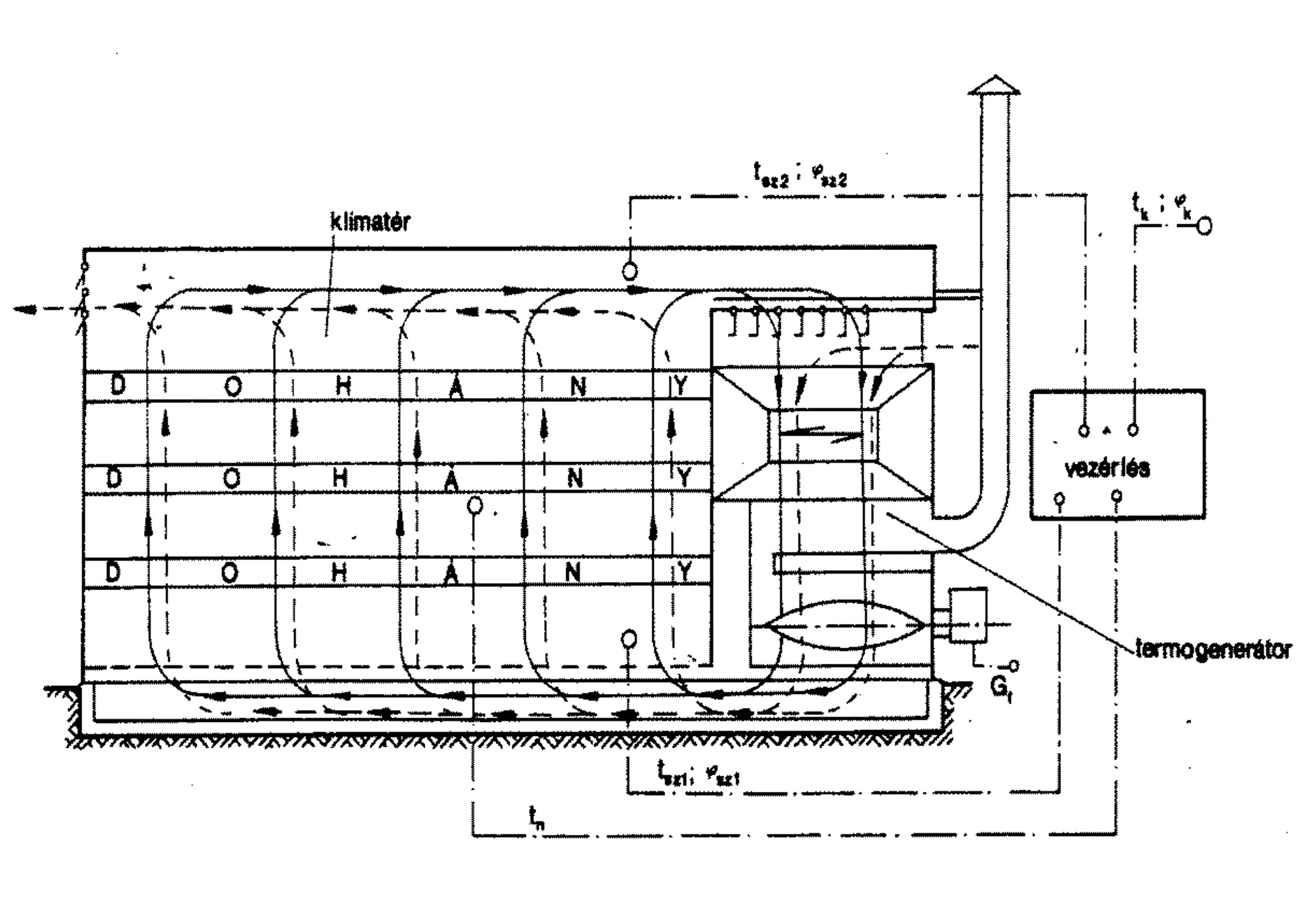

Jelölés:

tsz1 (C) — belépő oldali léghőmérséklet tn (C) — nedves hőmérséklet

sz1 (%) — belépő oldali relatív páratartalom tk (C) — a külső levegő hőmérséklete

tsz2 (C) — kilépő oldali léghőmérséklet k (%) — a külső levegő relatív páratartalma

sz2 (%) — kilépő oldali relatív páratartalom Gf (l) — tüzelőolaj-fogyasztás

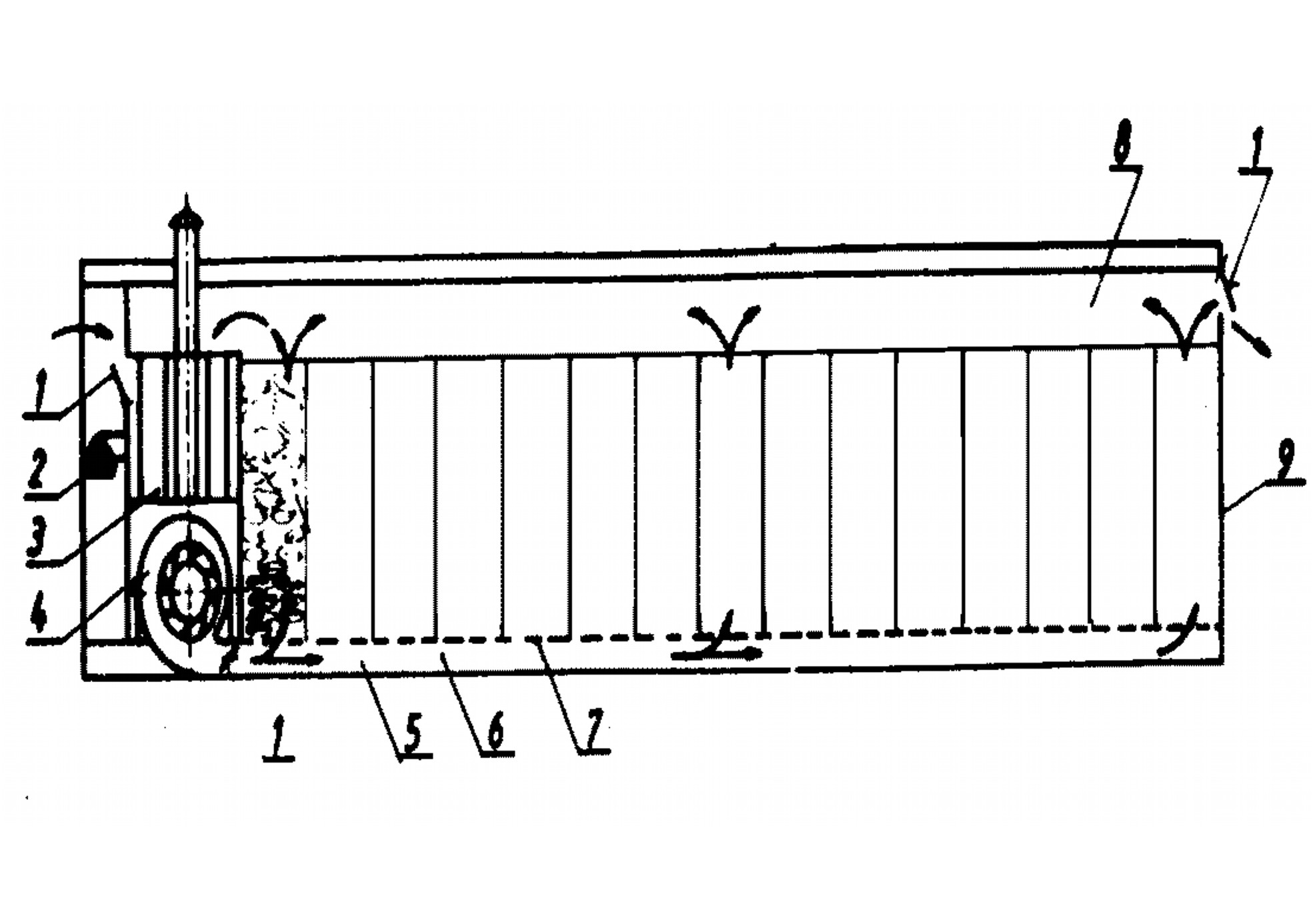

6. ábra. A Sirokkó TDO dohányszárító vázlata

Az 1980-as évek elején a dohánytermesztésben végbement szektorváltás, valamint a háztáji és közös gazdaság erősödő integrációja a fejlesztőket a kisebb zöldtömeget befogató kiszárítók kifejlesztésére ösztönözte. Ezeknek a kistermelői mesterséges szárítóknak a működési elve megegyezik a Sirokkó TDO szárítókéval, azoktól csak nagyságrendben és a tüzeléstechnikában tér el.

A tűsorkeretes szárítóberendezések között az MKD-25 típus különleges helyet foglal el, mivel ennél a légáram iránya ellentétes a többihez képest, vagyis nem alulról felfelé, hanem felülről lefelé cirkulál a szárító levegő.

A több száz üzemelő szárítóban egyenletesebben szárad a dohány és kedvezőbb a fajlagos energiafelhasználás is. Ez azzal magyarázható, hogy a tűsorkeretben minden dohánylevél a főbordával felfelé van elhelyezve, így itt a szárazabb meleg levegő először a nehezebben száradó kocsány-résszel érintkezik, másrészt így a szorosan egymáshoz tapadó levelek a levegő által könnyebben átjárhatóak

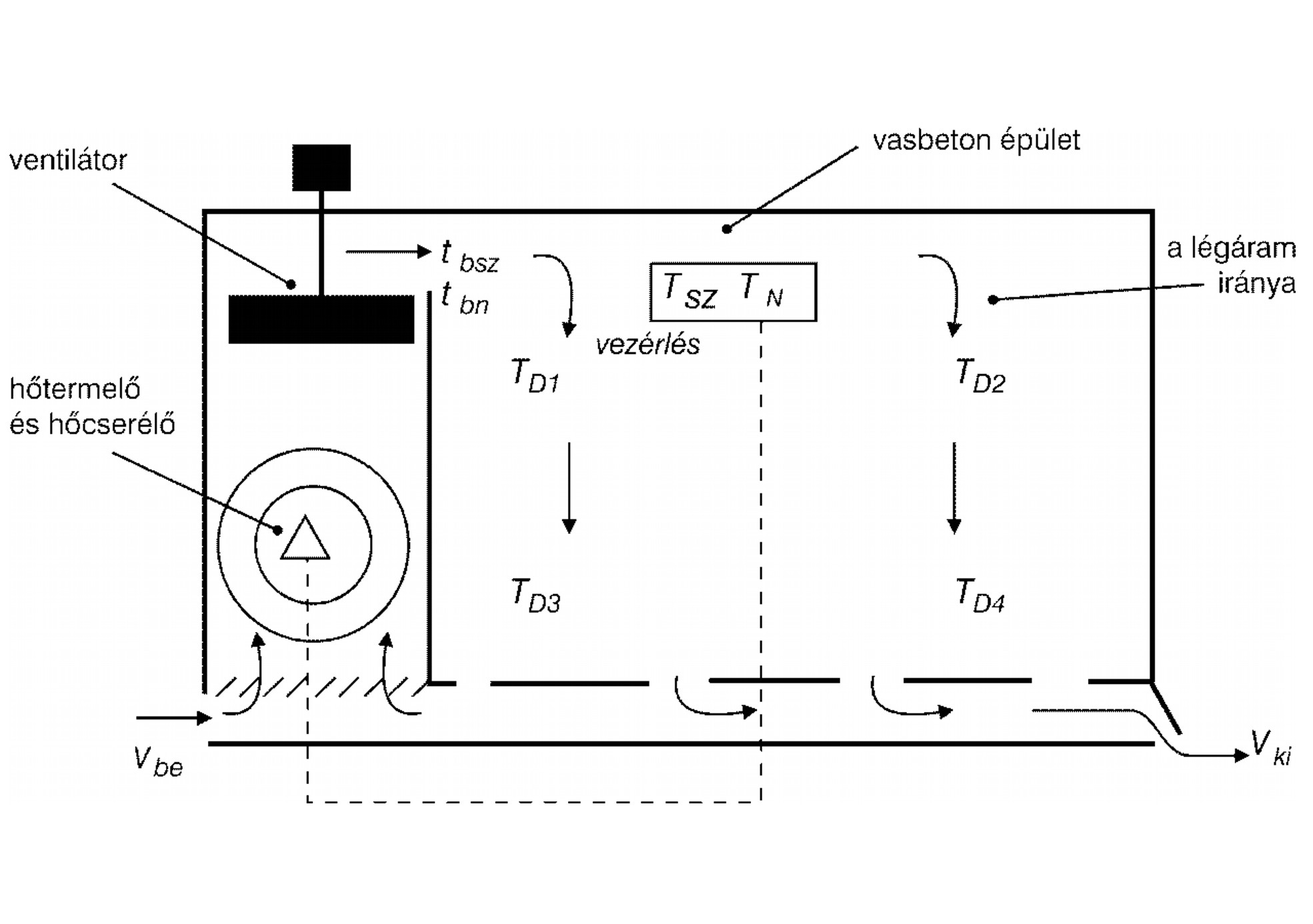

A magyar szabadalom vázlatrajzát a 7. ábra szemlélteti .

7. ábra. Kisüzemi dohányszárító felépítése

A szárítóberendezés lényegében egy vasbeton szerkezetű garázs, amelyet a szárítási technológiához szükséges berendezésekkel láttak el. Az épület anyaga vasbeton, az oldalfalak vastagsága 40 mm, a födém vastagsága 50 mm. Az épület külső felén sima felületű, belül 70 mm-enként függőleges bordák tagolják. A szárító kívülről hőszigetelő „Terranova” vakolatréteggel van bevonva, a tetőt többrétegű vízszigetelő réteggel látták el.

A szárítótér belülről vízzáró festékréteggel van bevonva. A szárító tetején helyezték el a ventilátor villanymotorját és a termogenerátor füstcsövét. Az épület elején van a kívülről zárható kétszárnyú hőszigetelt acélajtó. Az épület hátsó falán a ventilátor és a párásító szerelésére hőszigetelt fedéllel zárhatónyílást alakítottak ki. Az épület jobb oldalára szerelték fel a villamos elosztószekrényt, valamint az elektronikus szabályozó berendezést, illetve az olajégőt. Az épület padozatában 4 db 200x200 mm keresztmetszetű légjáratot alakítottak ki, amelyek a termogenerátor felőli oldalon a gyűjtőcsatornához, az ajtó felőli oldalon a kifúvó csatornához csatlakoznak.

A termogenerátor az épület belsejének hátsó felében nyert elhelyezést. Felette van a nyitott lapátozású radiál ventilátor. A termogenerátor alatt van a zsaluszerkezet, melynek nyitásával illetve zárásával a szárítótérből illetve a környezetből való levegőbeszívás valósítható meg. Az épület külső hátsó oldalán nyert elhelyezést a zsalumozgató szerkezet.

Európában szinte kizárólag tűsorkeretes szárítókat használnak ma is, míg a tengerentúlon kisebb mértékben konténeres szárítókat is alkalmaznak, melyeket az automata dohánytörő kombájnokhoz illesztve fejlesztettek ki.

A dohánytörőgép közvetlenül a konténerekbe juttatja rendszertelenül a dohányleveleket, amikor is jelentős a kézimunkaerő megtakarítás. A módszer elterjedését akadályozza, hogy az így szárított dohány minősége jelentősen rosszabb a klasszikus módszerhez képest.

A Powell Maxi Miser (USA) típusú konténeres szárító kialakítását a 8. ábrán tanulmányozhatjuk.

1 levegőszabályozó 5 dohánylevéllel töltött konténer 2 olajégő 6 légcsatorna 3 füstgáz levegő hőcserélő 7 perforált padozat4 ventilátor 8 szárítókamra 9 kétszárnyú kamraajtó

8. ábra. A konténeres dohányszárító vázlatrajza

A szárítóberendezéshez kerekeken mozgatható konténerek tartoznak. A dohánylevelekkel megtöltött konténereket a szárítókamra elé tett vezetősínekre helyezik, erről a konténerek kézzel betolhatók a kamra perforált padozatára. A konténerek betakarítógépre helyezve géppel, ezen kívül kézzel is tölthetők.

Magyarországon jelenleg a még üzemelő SIROKKÓ és a hazai fejlesztésű kisüzemi szárítók mellett kisebb darabszámban alkalmazzák az olasz gyártmányú GOME tűsorkeretes berendezéseket, illetve a 90-es években hazánkban kifejlesztett PHARMA típusú többcélú szárítókat.

A működési elvük hasonló az előzőekben bemutatott eszközökéhez, de energiatakarékosabbak és pontosabban szabályozhatóak.

Összefoglalásul a kutatási eredményekre és a hazai tapasztalatokra támaszkodva az alábbi lehetőségek kihasználását javasolom, az energiaköltségek csökkentése és a minőség javítása érdekében:

- pótlólagos beruházást nem igénylő betakarítási módszerek alkalmazása, nevezetesen a zölddohány megfelelő érettségi állapotban való törése, és optimális víztartalommal történő színesítése,

- a szárítótér egyenletes megtöltése, az azonos légáramlási viszonyok kialakítása érdekében ,

- a szárító levegő nedvességfelvevő képességének jobb kihasználásával egy energiatakarékos szárítástechnológia gyakorlati alkalmazása,

- a kívánt technológiai paraméterek pontos beállítása, szubjektív hibák kiküszöbölése vezérlő automatával,

- a szárítóberendezések kifogástalan műszaki állapotban tartása, az energiaveszteségek redukálása, illetve a megkívánt relatív páratartalom folyamatos fenntartása érdekében.

- a szárítók felszerelése a megújuló energiát hasznosító eszközökkel (pl. napkollektor).