Dohányszárító berendezések műszaki megoldásai (I. rész)

2007.08.05. 9:36:00

Dohányszárító berendezések műszaki megoldásai (I. rész)

Dr Kerekes Benedek

Nyíregyházi Főiskola

A szántóföldről begyűjtött dohánylevelek nem alkalmasak közvetlen felhasználásra, élvezeti célokra. A letört dohánynak át kell haladnia a kiképzési technológia teljes folyamatán, amelynek első, s egyben egyik legfontosabb fázisa a szárítás. A szárítás jelentős mértékben befolyásolja a dohány technológiai és élvezeti tulajdonságait, ezért a szárítás fő feladata azon minőségi tényezők rögzítése, illetve továbbfejlesztése, amelyek felhalmozódtak a szántóföldi periódus alatt és jellemzők az adott fajtára. A szakszerűen levezetett szárítással bizonyos mértékben ellensúlyozhatjuk a termesztés során előfordult hiányosságokat, míg a helytelen szárítással az előnyös tulajdonságokkal rendelkező alapanyagot is végzetesen elronthatjuk.

A dohány termesztési körülményei és a szárítás eredményei között meghatározott kölcsönhatás van, s ennek megfelelően a szárítás folyamán lezajló fizikai és kémiai változások kimenetelét nem helyes a vegetációs és érési előtörténettől függetlenül vizsgálnunk.

A szárítással csak azt a minőségi maximumot érhetjük el, amelyet a dohány belső összetevői a törés időpontjában meghatároztak. A szárítás eredményei tehát — optimális szárítástechnológiát feltételezve — a szántóföldön születnek.

A szárítás lényegének meghatározásánál figyelemmel kell lennünk arra a körülményre, hogy a dohány szárítása nem jellemezhető a dohányban levő víznek egyszerű fizikai eltávolításával.

Mindamellett, hogy a zöld dohánylevelek jelentős mennyiségű vizet tartalmaznak (a fajtától, a termesztés körülményeitől függően 80-90 százalékban), a szárítás összegezett eredménye nem csupán a nedvességtartalom nagyfokú lecsökkentésében, hanem a rendkívül bonyolult fizikai-kémiai és biokémiai folyamatok komplex mechanizmusában rejlik .

Bármilyen dohányfajtánál a szárítás sikerességét jelentősen befolyásolja az alkalmazott dohányszárító építmény, vagy berendezés műszaki megoldása.

A természetes szárítás épületei, berendezései

Ahhoz, hogy a természetes szárítás során rugalmasan szabályozhassuk a hőmérsékletet és a relatív nedvességtartalmat, jól szigetelt pajtaszerkezetre van szükség, amelyben az egyenletes légcserére a pajtatér valamennyi részében mód nyílik.

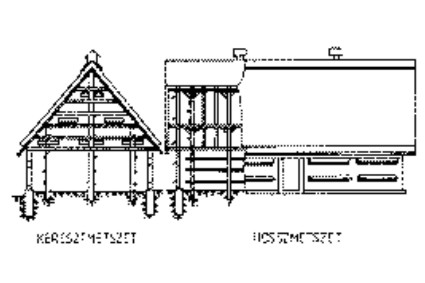

1. ábra. Természetes dohányszárító pajta

A természetes szárítók a legkülönbözőbb méretben és anyagból készülhetnek, valamint eltérő építésűek lehetnek (1.ábra). A szükséges szárítótér megállapításához irányszámként vehető figyelembe az, hogy a szárító hasznos terét számítva leveles dohányból 15—20 kg/m3, töves dohányból 30—45 kg/m3 a berakható zölddohány mennyisége.

Hagyományos típusú pajtáknál igen fontos a szélességi és magassági arány, valamint a vég- és az oldalfalak 30—40%-ban való nyithatósága.

A hőmérséklet és relatív páratartalom alakulása a szárítópajta légterében a szellőzők nyitásával-zárásával szabályozható. Meglévő szárítók korszerűsítésénél, valamint új szárító fejlesztésénél követelmény:

— a zölddohány előkészítése a szárításra gépesíthető legyen,

— a szárítóban legyen kiegészítő fűtő- és újranedvesítő berendezés,

— munkaerőigénye és beruházási költsége kedvező legyen,

— a dohány berakása hagyományos vagy „ zsaluzia” rendszerben történjen.

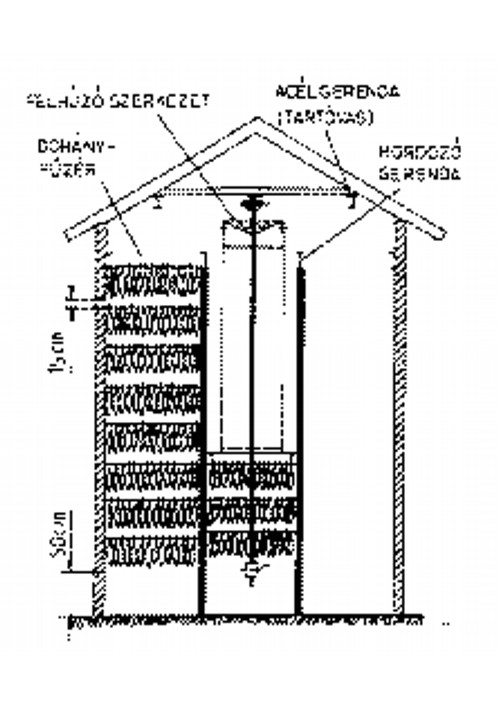

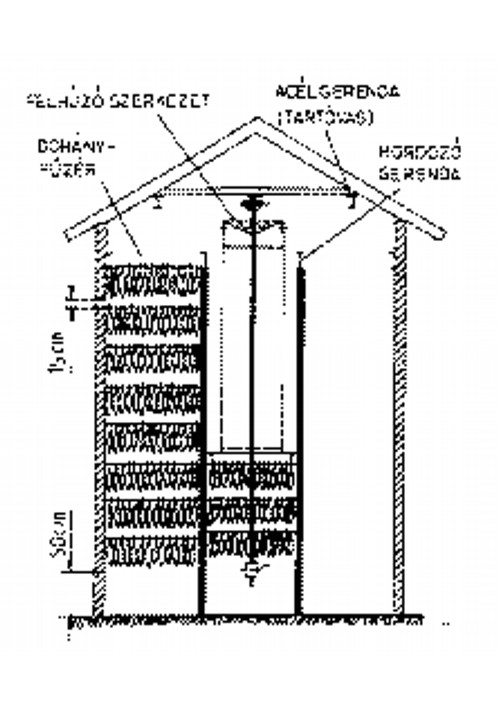

A „zsaluzia” aggatás (2.ábra) elve a következő :

A pajtatér felső részén elhelyezett tartósínekre függesztik a zsaluziás füzéreket. A géppel felvarrt vagy kézi fonású dohánnyal telt léceket két végüknél fogva a tartósínre keresztbe elhelyezett tartólécről függőlegesen lelógó zsinór-párral, a levelek hosszméretének megfelelő távolságban, hurkolással erősítik fel. Ezzel az elhelyezési móddal kedvezőbb a térkihasználás, a berakás és a kiszedés művelete meggyorsítható, balesetmentesen elvégezhető. A berakott zölddohány súlyterhelése függőleges irányú, így a tartógerendák mechanikai igénybevétele lényegesen kisebb mint egyébként. Ezért azonos terhelés esetén kevesebb építőanyagra van szükség.

A nagyobb belmagasságú pajtákban a zsaluzia füzéreket könnyen kezelhető emelőszerkezet emeli be. Így az aggatás a földön állva megerőltetés nélkül, biztonságosan elvégezhető. A zsaluzia rendszerben aggatott, egymás mellett elhelyezkedő fűzér-sorok között a légcsere igen jó.

A természetes szárítás korszerűsítéséhez olyan szárítótípusok, illetve szárítási módok javasolhatók, melyek a fejlesztés követelményeit az eddigieknél jobban kielégítik, és létesítési költségük a hagyományos szárítókénál kisebb. Az utóbbi időkben mind hazánkban, mind külföldön a pajták építése az egyszerű tervezésű alacsonyabb pajtákra irányul. Ennek előnye, hogy a pajtákban a munkavégzés könnyebb, kevésbé balesetveszélyes, valamint az, hogy a legtöbb termelő az anyag és munka jelentős részét a pajtaépítéshez saját maga is tudja biztosítani.

2. ábra. Zsaluzia rendszerű szárítópajta

Természetes szárítók:

— műanyag oldalú és fedésű szárító,

— akácfa oldalfal burkolatú és nádfedésű szárító,

— kisüzemi dohányszárító,

— fóliasátor alatt kiegészítő fűtéssel üzemeltethető szárító.

A műanyag borítású szárító prototípusa a Dohánykutató Intézet fejlesztési munkája alapján készült el. A szárító viszonylag keskeny és alacsony. Ezért kedvezőek a légcsereviszonyok, és könnyebb az anyagot kezelni bennük. A pajta váza fából vagy vasszerkezetből készülhet, borítóanyag előregyártható üvegszállal erősített poliészterlemez. Így lehetőség van a sorozatgyártásra. Az eddigi szárítási tapasztalatok alapján ajánlható méretek:

hosszúság 20 — 30 m

szélesség 4 — 9 m

magasság 3 m

Az erőteljes légcserét az összes oldalfelület mintegy 60%-ának nyitásával lehet elősegíteni. A szárítás során a nap sugárzó energiája jól érvényesül. A műanyag borítású pajtákban a levegő belső hőmérséklete átlagosan 10—15°C-kal magasabb, mint a külső levegőé, illetve mint a hagyományos szárítók hőmérséklete, ami kedvező szárítási feltételeket teremt. A dohány szárítási ideje átlagosan 23-25 nap, holott a hagyományos pajtákban átlagosan 45—55 napig szárad. Ezért kedvező körülmények között kétszeri berakás reálisan számítható.

A dohány a szárítóban zsaluzia berakással, lazára varrva vagy fonva a talajszintről helyezhető el. A száradás eredménye a világos választék arányában kifejezve mintegy 5—10%-kal jobb, a munkaerőigény pedig mintegy 30—40%-kal kisebb, mint a hagyományos pajtákban.

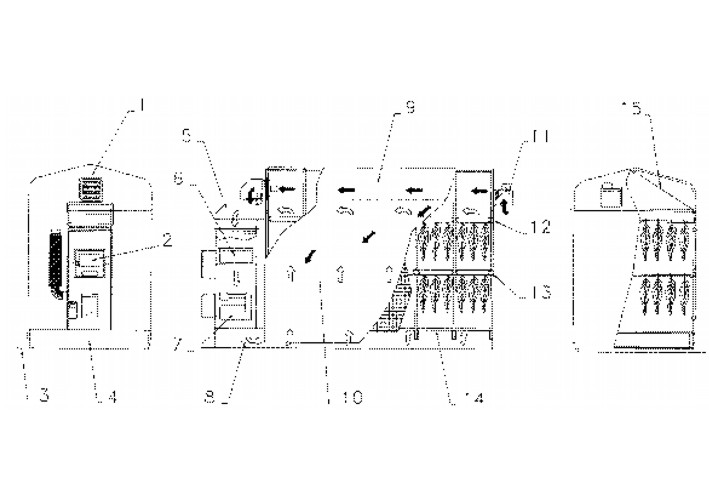

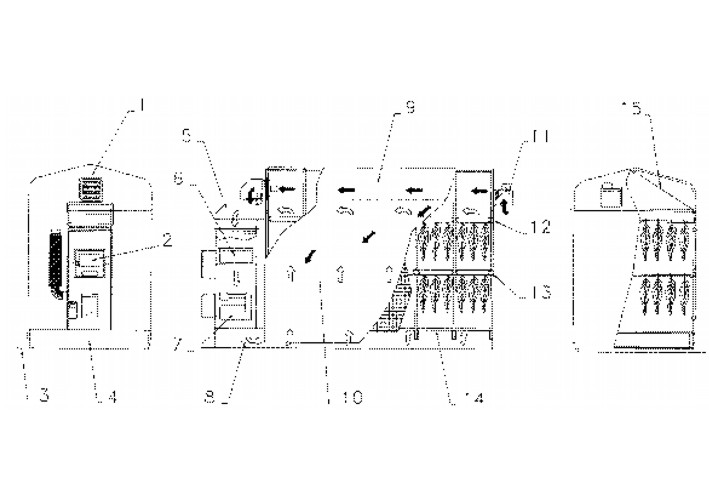

Az előző kialakításhoz némileg hasonló, de attól műszaki szempontból fejlettebb dohányszárító berendezést állítottak elő Japánban, melyet elsősorban a Burley típusú dohányokhoz használnak. A szárítókamra felépítését a 3. ábra szemlélteti . A berendezést egy klimatizáló egységgel is ellátták, melyet akkor működtetnek, amikor a természetes szárítás körülményei eltérnek az optimálistól. Az átlátszó (színtelen) műanyag tetőburkolat biztosítja a napenergia hasznosítását. Az ábrából az is látható, hogy természetes körülmények között megfordul a légáramlás iránya, a felülről lefelé való légcirkuláció elősegíti az egyenletes száradást. Ez a dohányszárító berendezés univerzálisnak tekinthető, hisz csekély módosítással a Virginia típusú dohányok mesterséges szárítására is felhasználható.

Az akácfa oldalfalburkolatú és nádfedésű szárító prototípusa a Dohánykutató intézet és a Felsőtiszai Erdő- és Fafeldolgozó Gazdaság fejlesztési munkája alapján készült. A ragasztott akác főtartókból akác oldalburkolattal készült szárító nádfedése igen jó szigetelést biztosít. A pajtába mintegy 15—20 t zölddohány tárolható be szárításra, zsaluzia rendszerű füzérfelfüggesztéssel. A betárolás a földön állva a könnyen kezelhető emelőszerkezettel minden megerőltetés nélkül, biztonságosan elvégezhető.

A szárító méretei:

hosszúság: 18,5 m

szélesség: 8,3 m

magasság: 8,6 m

A szárítás során szükséges légcserét a gerincszellőzők, valamint az oldalfelület harmadának nyithatósága biztosítja. A pajtában a hagyományoshoz hasonló, jó szárítási eredmény érhető el.

3.. ábra. Klimatizáló berendezéssel ellátott műanyag szárítókamra

Burley dohányokhoz

1. elszívó ventilátor, 2. vezérlő egység, 3. vízálló alaplap, 4. acél alapozás, 5. légcsatorna, 6. ventilátor, 7. hőtermelő egység, 8. légbevezető csatorna, 9. átlátszó műanyag burkolat, 10. átlátszatlan műanyag burkolat, 11. égbevezető csatorna, 12. felső függesztőrész, 13. alsó függesztőrész, 14. perforált fémpadló, 15. páralecsapató síklap

Az akác száradása, deformálódása következtében keletkezett rések megszüntetéséről a karbantartás során gondoskodni kell.

4 .ábra. Kis kapacitású dohányszárító

A szárító jelenlegi magas építési költsége sorozatgyártás esetén csökkenthető. Az építés speciális szaktudást igényel, de az előre gyártott elemekből gyorsan elvégezhető.

A kisüzemi dohányszárító tervét a Nyíregyházi Dohányfermentáló Vállalat megrendelése alapján a Mezőgazdasági Termelőszövetkezetek Szolgáltató Közös Vállalata, Nyíregyháza készítette.

A szárító a kivitelezési terv szerint, 6 m széles és 12 m hosszú, „A” és „B” változatban készült. (4. ábra). A pajta hosszúsága igény szerint bővíthető.

A faoszlopok, az úgynevezett „szedria” rudak kivitelezése akácfából is történhet.

Célszerű a szelemeneket s szarufákat fenyőfából készíteni. Az oldalfalak gyalulás nélküli deszka borításúak, de egyéb e célra alkalmas anyagokból is megoldhatók. A szellőzők elhelyezését a homlokzati rajzok mutatják.

A pajta a kivitelezési terv alapján saját anyag- és munkaerő-felhasználással házilag is elkészíthető. Az építéshez a dohányfermentáló vállalat kamatmentes hitelt, kivitelezési tervet és helyszíni műszaki ellenőrzést biztosít.

A fóliasátras palántanevelő telepeket dohányszárításra szintén számításba vehetjük . Szárításra legmegfelelőbb a dohánypalánta-nevelés céljaira is széles körben használt vasvázas, 7,5 m szélességű, 3 m magasságú, tetszés szerinti hosszméretű fóliasátor. A kettős hasznosítással (palántanevelés és szárítás) növeljük a fóliasátrak kihasználását, s ezzel javítjuk a ráfordítások hatékonyságát.

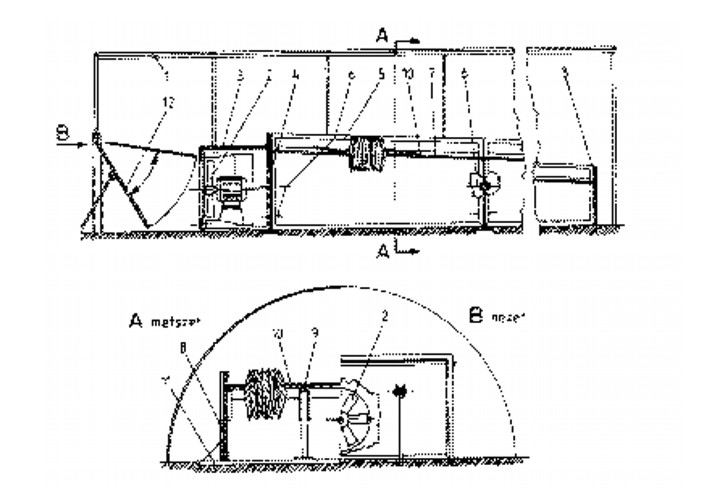

5. ábra. Dohányszárítás fóliasátorban

1. fóliasátor, 2. ventillátor, 3. ventilációs kamra, 4. hálófonat, 5. vázkeret, 6. összekötő csavarok, 7. tűsor tartó sínek, 8. burkolat, 9. közbülső tűsor tartó, 10. tűsorok, 11. alátétpalló, 12. légterelő csappantyú

A sátrak házilag könnyen, olcsó favázszerkezettel alkalmassá tehetők a szárításra. A dohányt az állványszerkezetre zsaluzia rendszerű aggatással helyezhetjük el. A leveles dohány zsaluzia füzéreit lécre varrva, a tövesen betakarított dohányt pedig dróthuzalos lécre aggatva száríthatjuk (5. ábra).

A fóliasátor alatt a napsugárzás szárító hatása kedvezően érvényesül, a szárítási idő lerövidül, a dohány színesedése jó. A műanyag borítású szárítókhoz hasonlóan valamennyi művelet a földről könnyen elvégezhető, a hagyományos szárítókhoz képest jelentős munkaerő takarítható meg.

1 ha levéltermés (kb. 8-10 tonna leveles zöld dohány vagy 25000 tő) szárításához, kétszeri berakást figyelembe véve, 50 m hosszú szabvány méretű fóliasátor elegendő. Egyszeri berakásra 100 m hosszú fóliasátor szükséges.

A palántaneveléshez is használt OTR 70 típusú kazánokkal vagy a tűsoros szárításhoz alkalmazott mobil hőszolgáltató berendezésekkel a szárítás hatásfokát kiegészítő fűtés útján növelni lehet. A kazán 10 °C külső hőmérséklet mellett és közepes szélerősségben a fóliasátor alatt kb. 600-650 m2 szárítóteret képes átlagosan 30—32 °C hőmérsékleten tartani.

A fóliasátor összes felületének kb. 17%-a nyitható, ami kiegészítő fűtéssel — a szárítás légcsere igényét kielégíti. A leveles dohány szárítási időtartama 20—25, a töves dohányé 30—50 nap. A szárított dohány várható minőségjavulása a természetes szárítású dohányhoz viszonyítva 15—20%. Ezenkívül kedvező körülmények között kétszeri berakás vehető számításba egy idényben.

Forrás: .